热处理可用于改善电纺膜的多项性能。热处理的一些优点是:

1、提高膜的密实度(消除“绒毛”或杂散纤维)

2、改善力学性能

3、提高化学稳定性

4、减少膜内分层

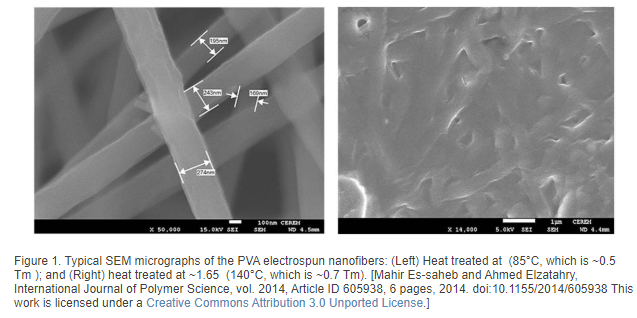

膜上残留电荷的存在可能会降低静电纺丝射流靠近收集器时的速度。因此,较晚的纤维可能以较慢的速度铺设,从而形成较厚但可压缩的薄膜。在水过滤等应用中,膜在使用过程中会被压缩,这样的物理特性是不可取的。热处理也将允许分子链的运动,这可能导致其性质的变化。

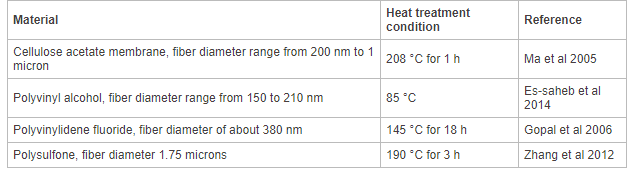

热处理通常在材料的玻璃化转变温度(Tg)和熔化温度之间进行。对于电纺纤维,这些温度可能不同于本体材料,这是由于电纺过程之后的结晶度和分子取向不同。例如,研究发现聚[(乳酸)-co-(乙醇酸)]纳米纤维的玻璃化转变温度降低到45.3℃,比其原料降低了8℃,并报告了聚碳酸酯纳米纤维的玻璃化转变温度。

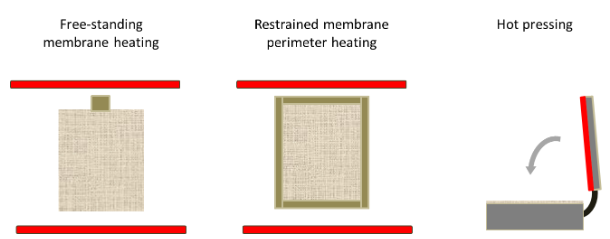

热处理结构可能会有以下不同

1、在处理过程中,没有对薄膜施加力

2、在治疗过程中膜的周长受到限制

3、压力处理(热压)

图2 电纺膜热处理结构示意图。

当热处理过程中没有力作用于膜上时,由于应力松弛,膜可能会收缩或翘曲。因此,在处理过程中可以限制膜的周长,以保持尺寸的稳定性。与纤维直径相比,游离膜受热后纤维直径略有增加,而约束膜受热后纤维直径明显减小。纤维直径的减少是由于分子松弛和沿纤维长度的重新排列,因为它阻止了收缩。

多项研究表明,热处理能够提高电纺膜的机械强度。这可能是预期的,因为热处理可以促进纤维间接触点的融合,从而提供更大的强化效果。对膜热处理后的断裂特征的检测显示纤维滑脱很小。然而,过高的加热温度和/或持续时间可能导致机械强度的净下降。Zhang等(2012)对电纺聚砜膜热处理的最佳条件进行了详细的研究。结果表明:尺寸约束加热190℃(聚砜玻璃化转变温度)3小时的聚砜膜具有最佳的力学性能和优良的化学稳定性。提高温度或加热时间会导致机械性能的恶化。

同时施加压力和热量可以缩短处理时间,提高纤维交叉口间的连通性。利用热压机可以很容易地实现电纺膜在压力下的加热。值得注意的是,在压力作用下,引起纤维间接触点熔化的温度会降低。Na等研究表明,在145℃的热压温度下,聚偏氟乙烯纤维已经融合在一起,形成一个大孔隙网络。在正常的加热温度下,纤维只会在接合处融合在一起,同时保留单个纤维的形态。将电纺纳米纤维沉积在衬底材料上,已经证明热压能够有效地防止两种材料之间的分层,并改善粘附性。热压还可以消除电纺膜表面可能存在的松散纤维束。在电纺聚丙烯腈(PAN)炭素纸的生产中,发现炭化前的热压可以提高导电性能。

应用温度低于Tg的聚合物也被证明在形成纤维间的结合中是有用的。Homaeigohar(2011)发现电纺聚醚砜纤维(PES)在低于Tg但高于其溶剂沸点的温度下加热,可以改善电纺纤维与底层基体之间的附着力。这是由于溶剂在纳米纤维表面的扩散造成了纤维与基体接触点的局部再溶解。

热处理常用于提高电纺膜的机械稳定性。但是,它也被用于其他非常规用途。Poologasundarampillai等(2011)采用热处理的方法,在含硅氧烷的vaterite (SiV)/聚(l -乳酸)(PLLA)的混合电纺膜内部分熔融聚(乳酸-乙醇酸)(PLGA)。同时电纺PLGA和复合材料,使合成的毡含有两者的混合物。将温度加热到110°C,使PLGA纤维融化并流入基体。

电纺纤维的热处理也会影响其结晶度。通过加热材料使其高于玻璃化转变温度,分子链能够重新组织成稳定的形式。Inai等(2005)利用PLLA通过XRD发现他们的电纺纤维不存在任何结晶相衍射峰。而当试样退火温度为80℃时,晶相衍射峰清晰可见。Ribeiro等(2011)对采用退火控制电纺PLLA的结晶度进行了更详细的研究。结果表明,电纺PLLA纤维的结晶速度比成膜速度快得多。电纺PLLA纤维在90°C退火1小时后结晶度为27%,而薄膜结晶度仅为9%。在140℃下退火2分钟电纺PLLA纤维可以得到31%的结晶度。

原文链接:http://electrospintech.com/heatmembrane.html#.XsI4jTP1fRR