可充电电池为从个人电子产品到电动汽车的一切设备提供动力,在向清洁能源转型的过程中发挥着至关重要的作用。然而,在大规模储能系统中,成本仍然是一个主要障碍 —— 尤其是在依赖锂的情况下。钠离子电池(SIBs)是一种很有前景、储量更丰富且具有成本效益的替代方案。在现有的钠离子电池正极材料中,Na₃V₂(PO₄)₃(NVP)因其优异的稳定性和出色的倍率性能而备受关注。但较低的能量密度仍是其广泛应用的主要障碍。

为了提高能量密度,研究人员已探索了多种电极设计方法,如提高面负载、增加活性物质含量以及去除集流体等。尽管研究广泛,但目前尚无任何一种设计能够同时兼顾高能量密度、高功率密度、长期循环稳定性和工业可扩展性。这些局限性源于各要求之间固有的权衡关系。因此,开发一种满足所有这些标准的新型电极结构具有迫切的重要性。该研究通过提出一种新的电极结构和制造工艺来解决这一问题,该结构和工艺克服了这些局限性,不仅对钠离子电池,对其他二次电池系统而言都是一项重大进展。

英国帝国理工学院Mengzheng Ouyang等人介绍了一种用于钠离子电池(SIBs)的新型电极制备技术 —— 共电纺 - 电喷雾(co-ESP)法。该技术通过同时进行电纺和电喷雾,构建出连续的导电网络,其中活性颗粒无需粘合剂即可牢固嵌入。研究发现,当活性颗粒尺寸大于网络孔隙时性能更优。基于此制成的自支撑 Na2V3(PO4)₃(NVP)阴极,实现了 296 mg/cm² 的高面负载和 97.5 wt% 的高活性物质含量,且具有优异的倍率性能和循环稳定性。全电池展现出 231.6 Wh/kg 的能量密度和 7152.6 W/kg 的功率密度,在具有工业相关面负载的 SIBs 中处于领先水平。软包电池的测试也验证了该电极的可扩展性和商业化潜力,为 SIBs 的发展提供了重要的设计思路和技术支持。相关研究成果以“High-areal-capacity Na-ion battery electrode with high energy and power densities by simultaneous electrospinning-spraying fabrication”为题目,发表在期刊《Energy & Environmental Science ( IF 30.8 )》上。

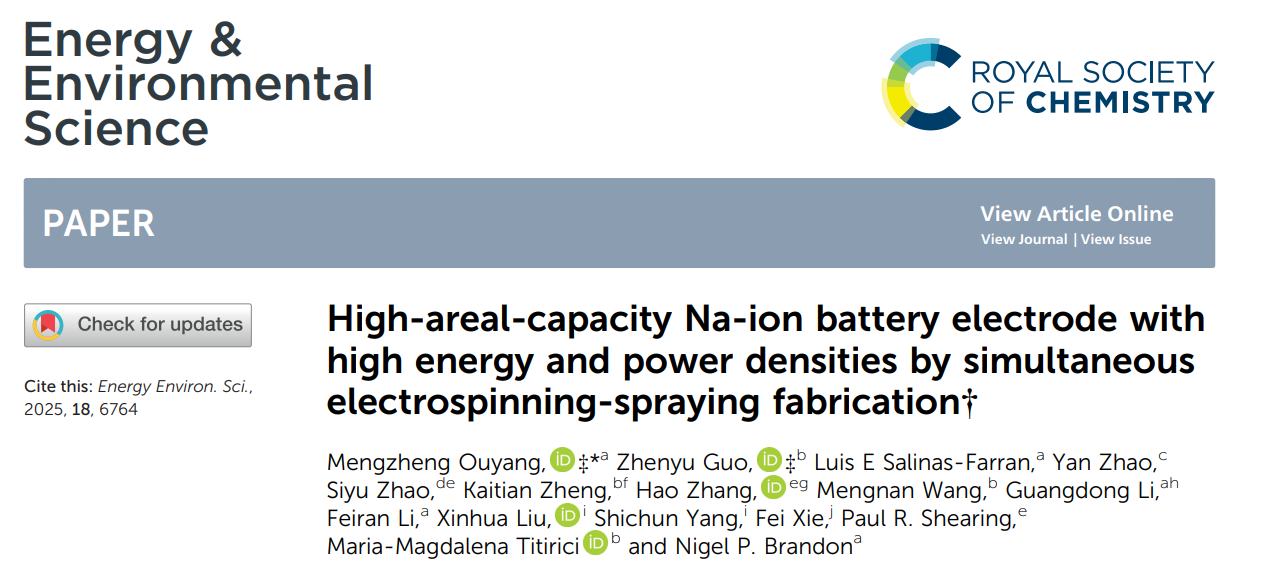

图 1 共电纺 - 电喷雾(co-ESP)制备的 NVPC/CNTF 电极的制备过程及二维形貌。(a) 共电纺 - 电喷雾制备装置的示意图。(b) 600 cm 的初纺 NVPC-PEO/CNT-PAN 电极(上)和煅烧后的 20 cm 共电纺 - 电喷雾 NVPC/CNF 电极(下,其中 CNT:CNF:NVPC 的重量比为 1:1.5:97.5)的照片。共电纺 - 电喷雾电极的扫描电子显微镜(SEM)图像:(c) 原始微米级 NVPC 颗粒;(d) 球磨后的纳米级 NVPC 颗粒。NVPC/CNTF 共电纺 - 电喷雾电极的示意图:(e) 由原始微米级 NVPC 颗粒组成;(f) 由球磨后的 NVPC 颗粒组成。

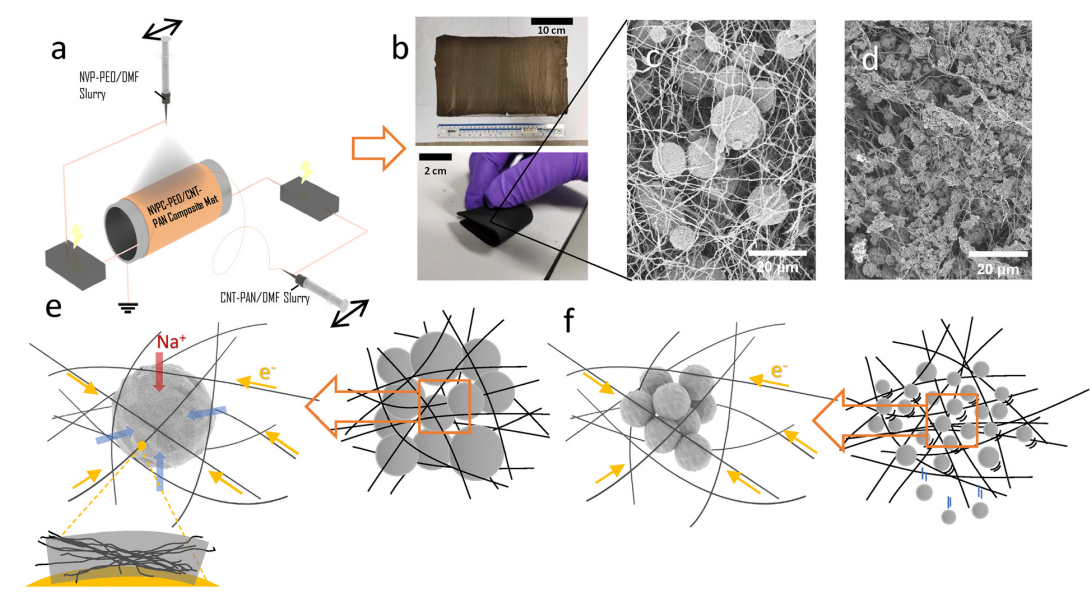

图 2 不同颗粒尺寸和活性物质含量的共电纺 - 电喷雾(co-ESP)NVPC 阴极的性能:(a) 钠离子电池半电池的示意图;由原始和球磨的 NVPC 组成的共电纺 - 电喷雾 NVPC 阴极的半电池性能:(b) 倍率性能和 (c) 0.2C 下的循环稳定性;NVPC/CNTF 共电纺 - 电喷雾电极在 (d) 原始 NVPC 颗粒和 (e) 球磨 NVPC 颗粒情况下的形貌及电子传输路径示意图;不同活性物质含量的共电纺 - 电喷雾 NVPC 的半电池性能:(f) 第三次放电曲线、(g) 倍率性能和 (h) 0.2C 下的循环稳定性;(i) 不同 CNTF 含量组分的共电纺 - 电喷雾 NVPC 电极的电导率;(j) 面负载为 25 mg cm⁻² 的共电纺 - 电喷雾电极与最先进的常规浆料涂覆 NVPC 阴极的成分对比。

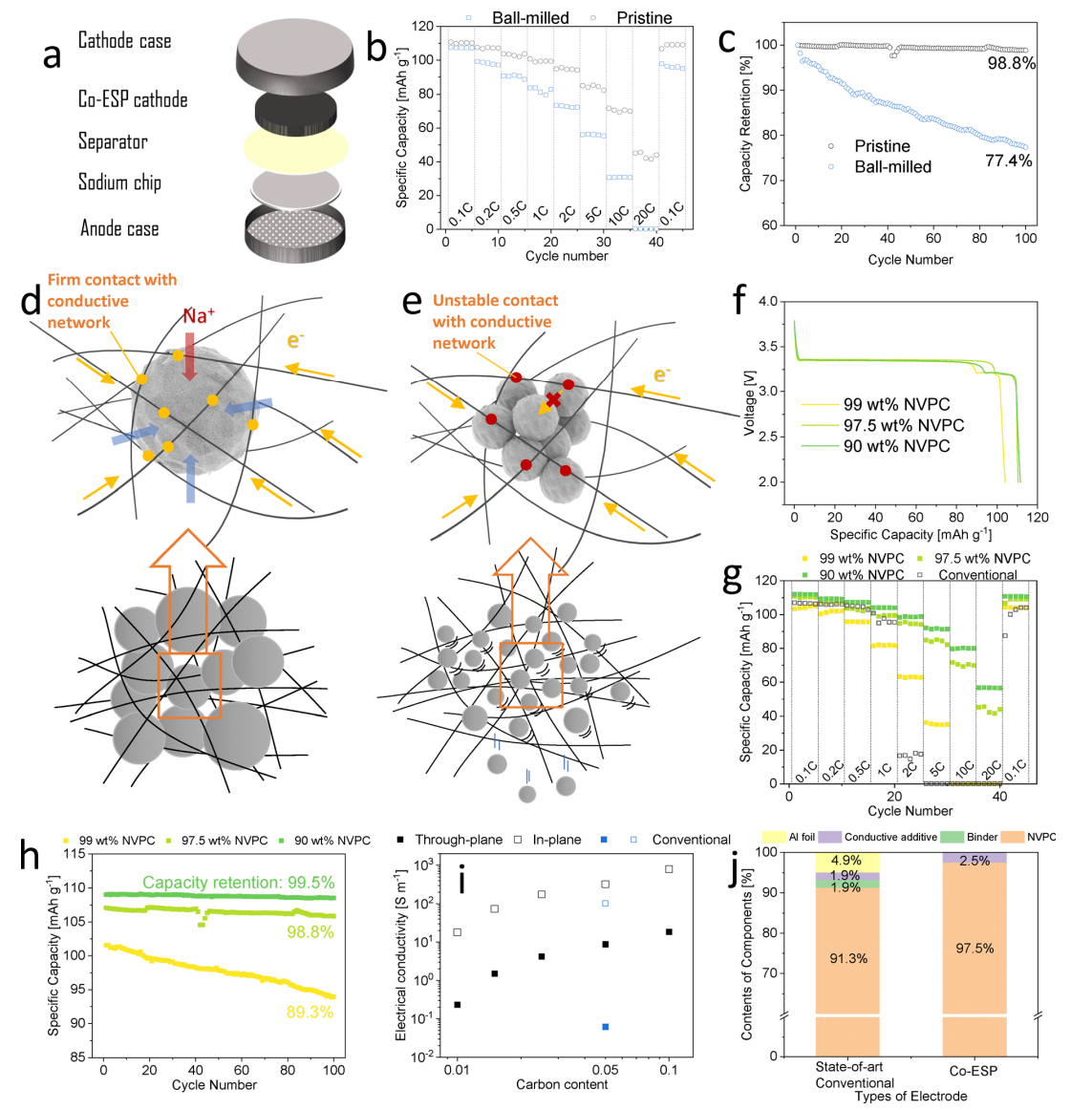

图 3 共电纺 - 电喷雾(co-ESP)NVPC 电极的物理性能和三维形貌:基于显微 CT 扫描重建的 NVPC/CNTF 电极示意图及三维重建图:(a) 未压缩状态;(b) 压缩状态;(c) 单个 NVPC 颗粒的精细结构(黄色标注处为横截面);(d) 不同面负载下压缩和未压缩的 NVPC/CNTF 电极以及常规电极(包含集流体)的厚度;(e) 压缩状态下 NVPC/CNTF 电极中不同组分的体积占比;(f) 从 X 射线计算机断层扫描(XCT)获得的结构参数汇总;(g) 常规电极和 (h) 共电纺 - 电喷雾电极中钠离子在孔隙中的传输路径示意图。

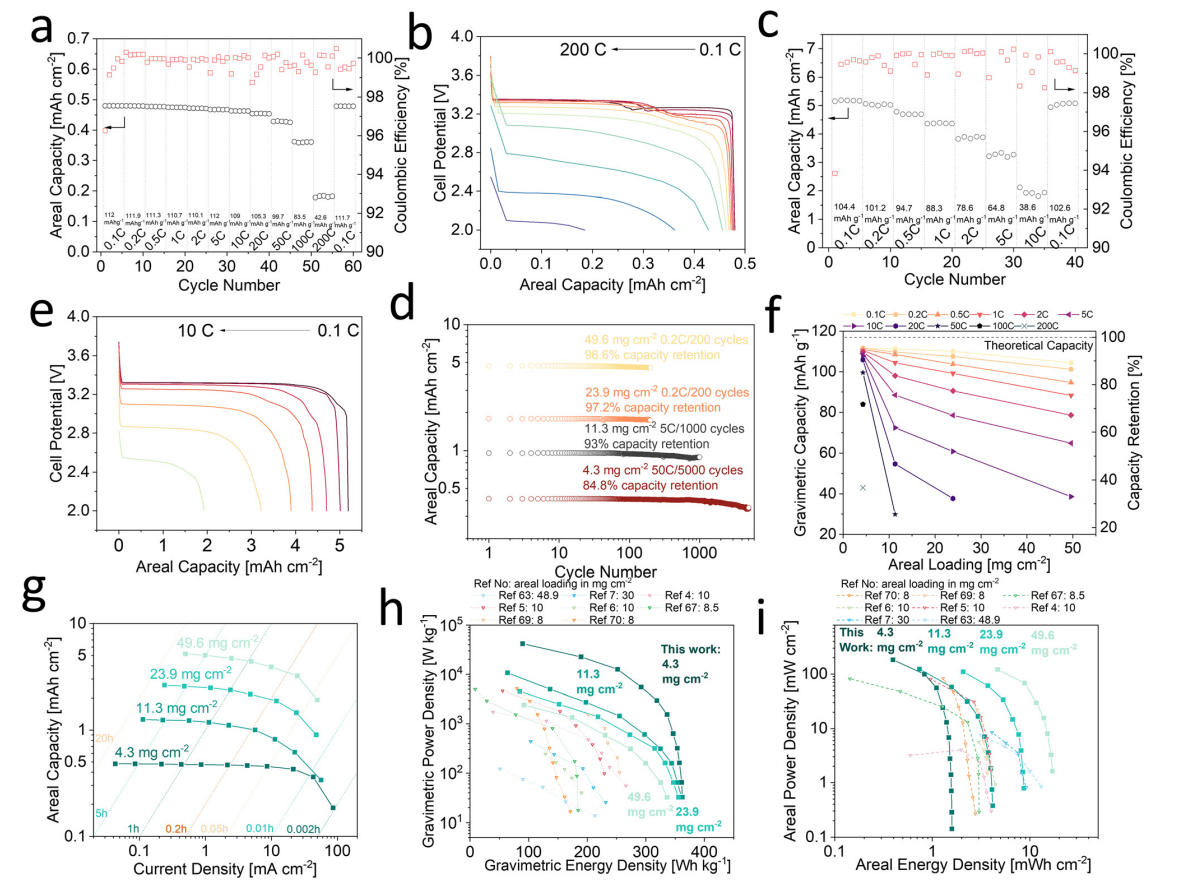

图 4 不同面负载的共电纺 - 电喷雾(co-ESP)NVPC 阴极的性能:面负载为 4.3 mg cm⁻² 的阴极的(a)倍率性能和(b)电压曲线;面负载为 49.6 mg cm⁻² 的阴极的(c)倍率性能和(d)电压曲线;(e)不同面负载半电池的循环稳定性;(f)比放电容量随面负载和循环倍率的变化;(g)面容量随面电流的变化;(h) gravimetric 能量密度与功率密度的拉贡图,以及(i)面能量密度与面功率密度的拉贡图,其中包含了先前钠离子电池半电池的数据以作对比。

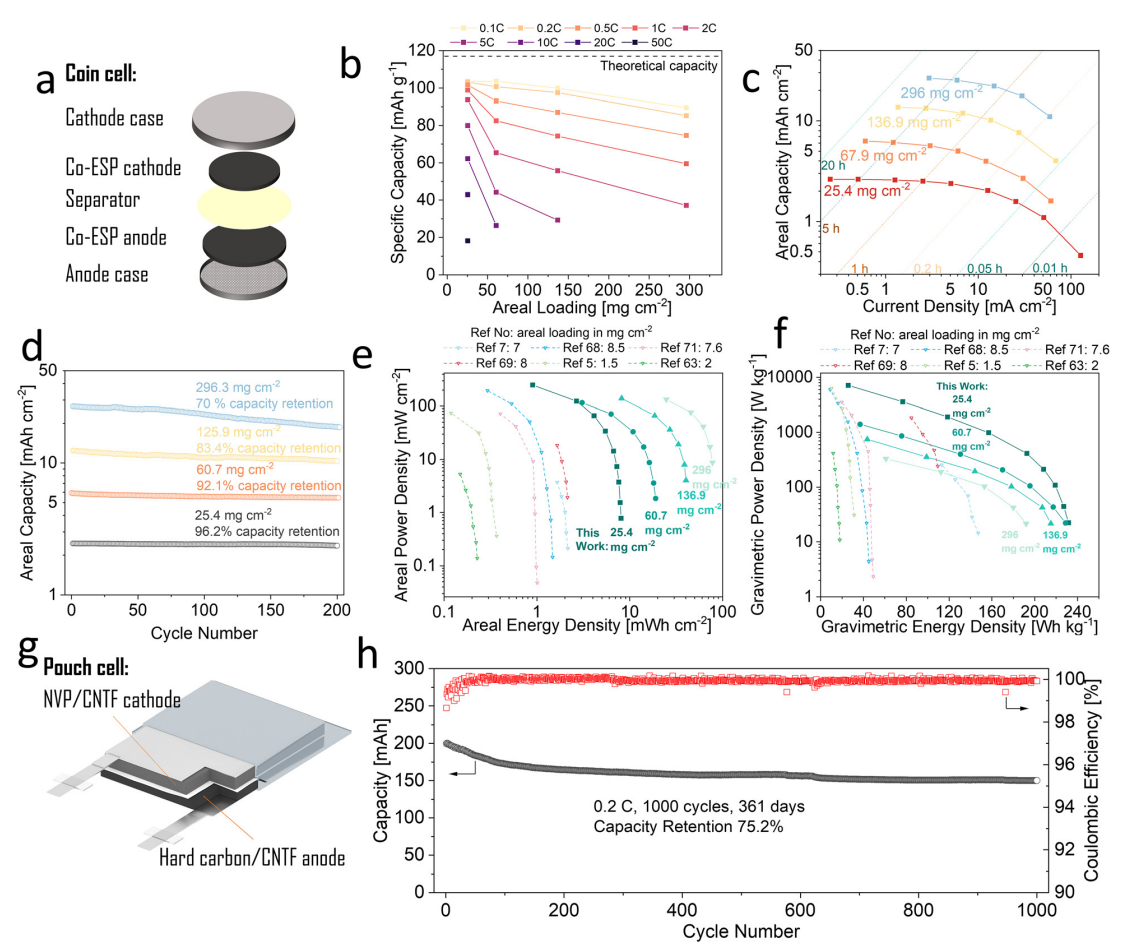

图 5 由共电纺 - 电喷雾(co-ESP)NVPC 阴极和共电纺 - 电喷雾(co-ESP)硬碳(HC)阳极组成的钠离子电池全电池和软包电池的性能:(a) 钠离子电池全电池的示意图;(b) 比放电容量随面负载和循环倍率的变化;(c) 面容量随面电流的变化;(d) 不同面负载全电池的循环稳定性;(e) gravimetric 能量密度与功率密度的拉贡图,以及 (f) 面能量密度与面功率密度的拉贡图,其中包含了先前钠离子电池全电池的数据以作对比;阴极负载为 100 mg cm⁻² 的软包电池性能:(g) 钠离子电池软包电池的示意图;(h) 容量为 0.2 A h、阴极负载为 100 mg cm⁻² 的软包电池的循环性能。

未来展望

使用商业颗粒的共电纺 - 电喷雾(co-ESP)钠离子电池(SIB)全电池,能够实现与现有磷酸铁锂(LFP)基锂离子电池(LIB)相当的能量密度,且功率密度远超后者。本研究还展示了共电纺 - 电喷雾方法的放大潜力 —— 通过实验室规模的电纺 - 电喷雾设备,一批次可生产 600 cm² 的共电纺 - 电喷雾磷酸钒钠(NVPC)膜(图 1b)。工业级电纺/喷雾设备的年产能可超过 20000000 m²,若按中等面负载 60 mg cm⁻² 计算,相当于 12 GWh 的容量。

共电纺 - 电喷雾(co-ESP)钠离子电池未来可能成为更廉价、更快速(充电)的电动汽车的合理替代选择。然而,目前在制备共电纺 - 电喷雾电极时需要煅烧步骤,而这并非传统电极标准工艺的一部分,这成为其更广泛应用的主要障碍。将煅烧步骤整合到电池制造过程中会增加成本且能耗较高。尽管已有研究尝试直接电纺导电纤维,但这些纤维的导电性远不足以满足电池电极的需求。省去煅烧步骤还能大幅缩短共电纺 - 电喷雾电极的制备时间,使其短于传统电极(因为无需单独的干燥过程)。因此,有必要探索电纺导电纤维的新技术,这将是我们下一阶段研究的重点。

原文链接: https://doi.org/10.1039/D5EE01444A