DOI:10.1016/j.nanoen.2020.104966

由于二维器件在实际应用中存在易损坏、不透气等局限性,柔性纤维电子器件以其独特的可缝合功能,缩小了该类器件与可穿戴应用之间的差距,受到了越来越多的关注。在此,本文介绍了一种简单的策略,通过将聚偏氟乙烯-三氟乙烯(P(VDF-TrFE))直接电纺到柔性导线上来制备具有新型芯-鞘结构的压电微纤维。可以精确控制P(VDF-TrFE)功能层的纤维直径和厚度。具体来说,这种可缝合纤维在正压缩下表现出60.82 mV/N的高灵敏度和15000次循环的优异耐久性。采用有限元法结合实际实验,通过COMSOL软件分析了压电纤维在正压缩和弯曲两种模式下的应力和电场分布。柔性可缝合纤维可以承受各种复杂甚至严重的变形,例如弯曲和打结,这使其自身可以织成纺织品,并在受到外部变形时进一步产生动力和响应,这对于期望透气舒适的便携式可穿戴电子产品而言非常重要。这项工作还为柔性可穿戴电子设备提供了一种通用且有效的解决方案。

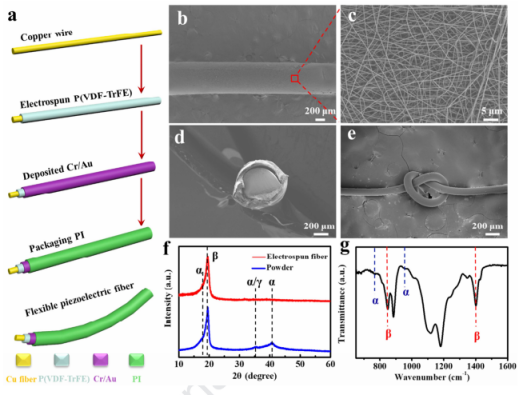

图1.(a)P(VDF-TrFE)基芯-鞘结构智能纤维的制备过程。(b)和(c)Cu/P(VDF-TrFE)纤维在不同放大倍率下的SEM图像的顶视图以及(d)横截面SEM图像。(e)结形结构的柔性Cu/P(VDF-TrFE)纤维的SEM图像。(f)P(VDF-TrFE)粉末和电纺纤维的XRD图谱。(g)静电纺P(VDF-TrFE)纤维的FTIR光谱。

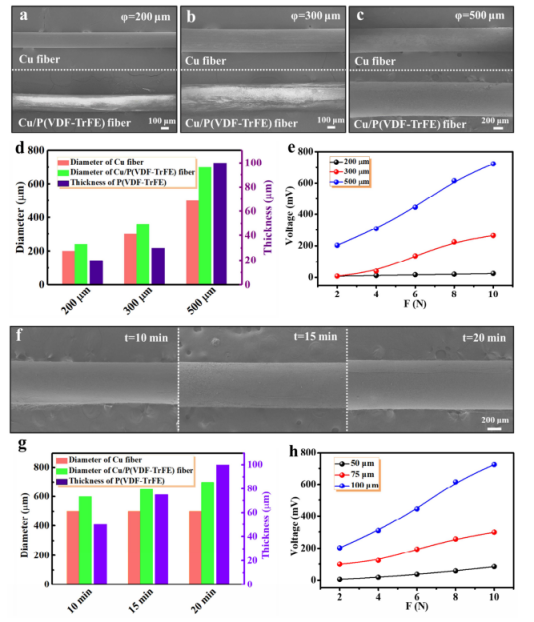

图2.(a-c)裸铜纤维电极和芯直径分别为200μm、300μm和500μm的Cu/P(VDF-TrFE)复合纤维的SEM图像。(d)在静电纺丝之前和之后的复合纤维直径以及具有不同芯直径的压电层厚度的统计数据。(e)不同直径的智能纤维的输出电压随压缩力而变化。(f)具有不同电纺时间的Cu/P(VDF-TrFE)纤维的SEM图像。(g)在静电纺丝之前和之后的直径和在不同静电纺丝时间下的压电层的厚度的统计数据。(h)具有压电厚度的智能纤维的输出电压随电纺时间的变化而变化。所有测试实验均在有效纤维长度为24 mm,频率为5 Hz的条件下进行。

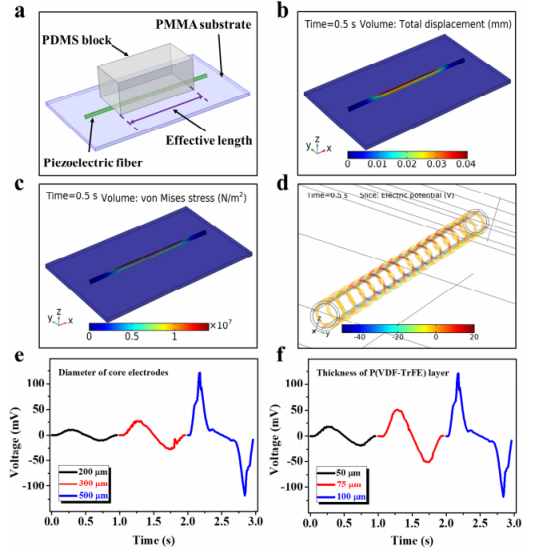

图3.(a)受到正压缩的智能纤维的结构模型。压缩过程中总位移(b)、应力分布(c)和电势(d)的模拟结果。在不同的芯电极直径(e)和不同的P(VDF-TrFE)层厚度(f)的条件下,针对压缩的开路电压输出模拟结果。

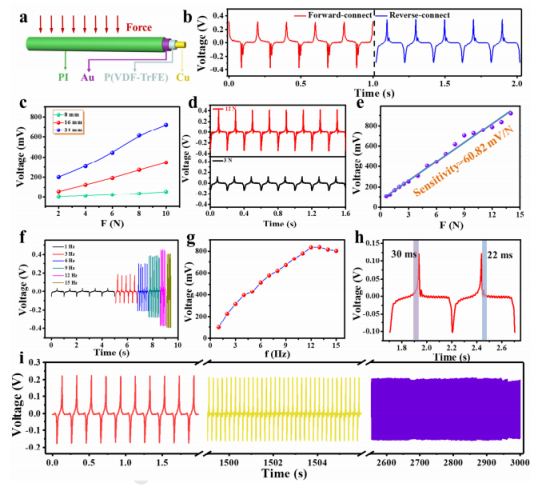

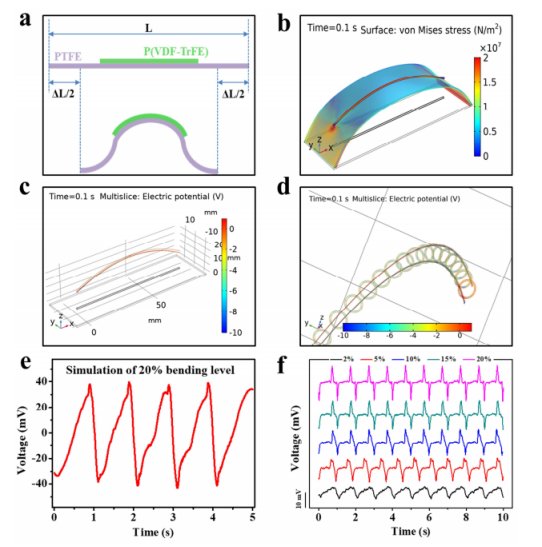

图4.(a)受到正向压缩的智能纤维的示意图。(b)具有反向连接的智能纤维的电压测量。(c)智能纤维的输出电压取决于5 N和5 Hz下有效长度的增加,芯直径:500μm,电纺时间:20分钟。智能纤维在5 Hz、0.5 N至14 N范围内的不同力下的开路电压(d)及其依赖性曲线(e)。(h)智能纤维的响应和释放时间。(i)智能纤维在5 N和5 Hz下经过15000个循环的耐久性测试。

图5.(a)受到弯曲变形的智能纤维的示意图。(b)弯曲变形后应力分布的模拟结果。(c)弯曲变形时的电位模拟结果及其放大图(d)。(e)在20%弯曲水平下针对弯曲变形的开路电压输出的模拟结果。(f)随着弯曲水平从2%增加至20%,智能纤维的输出电压依赖性曲线。

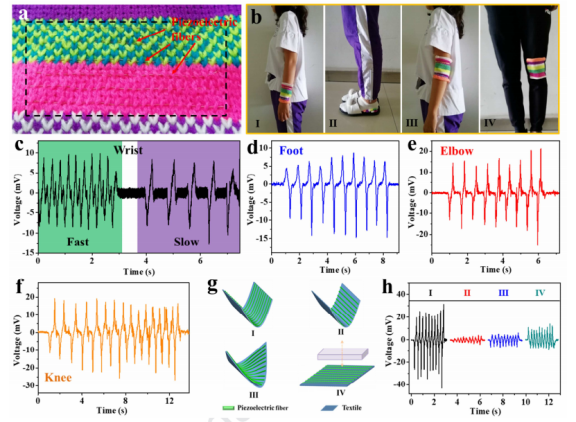

图6.(a)集成在纺织品中的智能纤维的照片。腕部、脚部、肘部和膝盖上穿戴的智能纤维纺织品的照片(b)以及腕部在高频和低频运动(c)、步行(d)、肘部弯曲(e)和膝盖弯曲(f)时产生的输出电压。示意图显示了智能纤维纺织品的四种基本激励模式(g)和相应的直接测量的电信号(h)。