智能纺织品和可植入电子器件通过弥补刚性电子器件和人体软组织之间的差距,实现了新一代生物传感器、诊断工具和医疗设备的开发。摩擦发电机可将机械能转化为电能,是智能纺织品应用的理想选择。通过在导电芯上涂覆摩擦电材料可将这种装置制备成纱线,而现有的摩擦电纱线缺乏纺织品应用所需的耐久性和耐洗性。

近日,英国剑桥大学Sohini Kar-Narayan教授课题组开发了一种包含导电碳纳米管(CNT)纱线电极的独特摩擦电纱线,电极表面涂有聚偏氟乙烯(PVDF)纤维,通过定制的静电纺丝工艺沉积而成。研究表明,静电纺丝PVDF纤维能很好地粘附在碳纳米管芯上,从而产生均匀且稳定的摩擦电涂层。PVDF-CNT同轴纱线在疲劳试验过程中表现出显著的摩擦电能量收集能力,在200000次疲劳循环后的功率输出提高了33%,峰值功率密度为20.7μW/cm2。这可能是由于反复接触后PVDF纤维涂层的活性表面积增加所致。此外,该摩擦电纱线在1200次摩擦循环和10次洗涤循环中均保留了其功能性,从而在耐磨性和耐洗性上达到了纺织行业的标准。本研究展示了摩擦电纱线在基于原型纺织品的应用中的能量采集和运动传感功能,从而突出了其在智能纺织品中的适用性。相关研究结果以“Triboelectric Yarns with Electrospun Functional Polymer Coatings for Highly Durable and Washable Smart Textile Applications”为题目发表于期刊《ACS Appl. Mater. Interfaces》上。

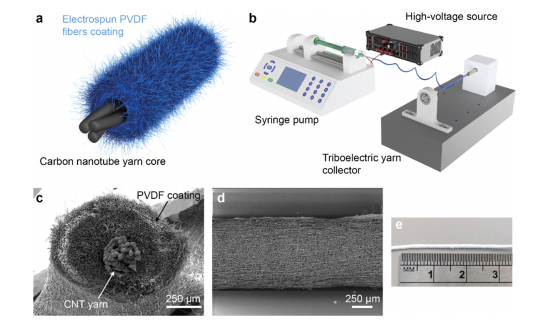

图1.摩擦电纱线的制备与表征。(a)摩擦电纱线芯-鞘结构的示意图。(b)摩擦电纱线的制备装置示意图。该装置基于带有定制旋转收集器的静电纺丝机。(c,d)摩擦纱线的横截面和长度的SEM图像。(e)摩擦电纱线的照片。

制作纱线的第一步是创建一个定制的静电纺丝装置,以适应CNT纱线(图1b)。商用静电纺丝设备的注射泵、喷嘴和高压电源没有进行改造,但标准的滚筒收集器被用螺丝夹夹在两端的CNT纱所取代。CNT纱线被接地并连接到一个电机上。在静电纺丝过程中,喷嘴沿着旋转的CNT纱线进行扫描,以形成均匀的涂层。摩擦电纱的直径约为850 μm,外层为575 μmPVDF静电纺丝纤维,内层275 μm为CNT纱。

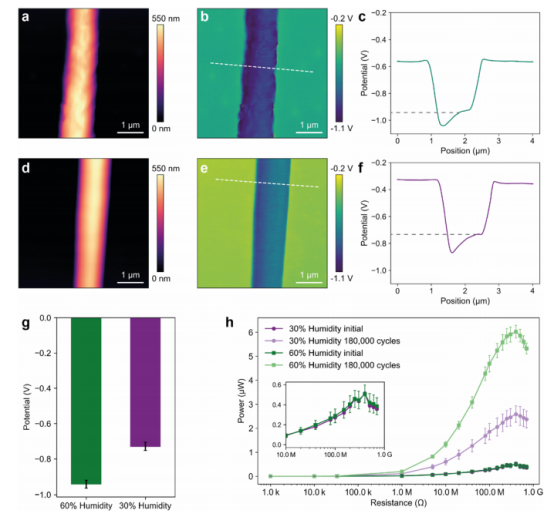

图2.定制涂层制备工艺以获取耐久性和高摩擦电性能。(a)和(b)在静电纺丝过程中使用60%相对湿度生产的PVDF纤维的表面形貌和表面电势。虚线是线扫描的位置。(c)60%相对湿度纤维表面电位的线扫描。虚线表示纤维的表面电位。(d)和(e)在静电纺丝过程中使用30%相对湿度生产的PVDF纤维的表面形貌和表面电势。虚线是线扫描的位置。(f)30%相对湿度纤维表面电位的线扫描。虚线表示纤维的表面电势。(g)纤维毡的表面电势。记录几根纤维的多次测量值并取平均值。(h)在30%和60%相对湿度下制备的PVDF垫的功率与电阻的关系。对刚制造好和18万次循环后的样品进行测量,以评估疲劳性能。插图显示了初始测量值。

为了实现高耐久性和功率输出的理想组合,作者优化了PVDF涂层工艺。静电纺丝的一个关键优势是它能够根据不同长度尺度来调整摩擦电纱的性能。宏观上,可以通过改变沉积时间和收集器的旋转速度来控制整个PVDF涂层的厚度和电纺纤维的排列。可以通过改变溶剂类型和聚合物浓度将纤维直径和表面形态从微米调整到纳米。在纳米级,可以调整电压极性和相对湿度,以调整聚合物的结晶度和纤维表面化学性质。

本研究制备了两种PVDF纤维,一种相对湿度为60%,另一种相对湿度为30%,分别称为PVDF60和PVDF30。其他静电纺丝参数,包括施加电压和集电极距离,均相同。从图2a、d的形貌数据可以看出,PVDF60纤维比PVDF30纤维具有更高的表面粗糙度。在疏水性聚合物(例如PVDF)的静电纺丝过程中,较高的相对湿度可能会由于蒸汽诱导的相分离而导致纤维中的孔隙率和表面粗糙度。在静电纺丝过程中,水蒸气与液体聚合物射流相互作用,引起相分离。这影响了纤维的固化过程,导致内部孔隙率和表面粗糙度的发展。最近的工作表明,PVDF纤维中较高的表面粗糙度可以增强摩擦电功率输出。

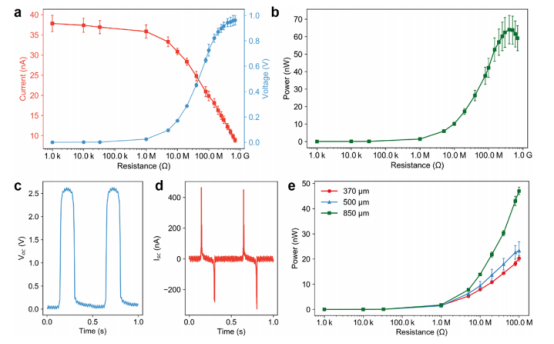

图3.摩擦电纱线的电学特性。(a)摩擦电纱线在不同电阻下的RMS电压和电流输出。(b)摩擦电纱线在不同电阻下的RMS功率输出。(c)摩擦电纱线的开路电压。(d)摩擦电纱线的短路电流。(e)涂层厚度增长的摩擦电纱线在不同电阻下的RMS功率输出。

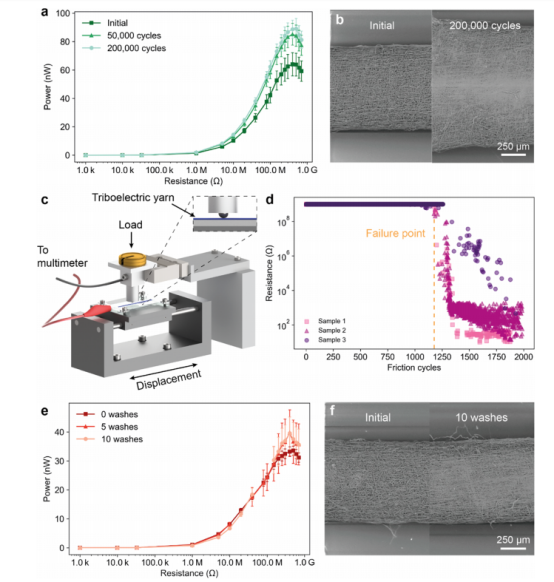

图4.摩擦电纱线的耐久性和耐洗性表征。(a)摩擦电纱线的疲劳评估。摩擦电纱线在不同电阻下的RMS功率输出。(b)相同的摩擦电纱线在刚制造好和20万次攻丝循环后的SEM图像。(c)摩擦测试装置的示意图。在钢球摩擦样品时,将不断测量摩擦电纱线和钢球之间的电阻。插图显示了摩擦电纱线和钢球之间的接触。(d)摩擦循环中摩擦电纱线和钢球之间的电阻。虚线突出显示了涂层开始分层的失效点。(e)摩擦电纱线的耐洗性评估。摩擦电纱线在不同电阻下的RMS功率输出。(f)相同的摩擦电纱线在刚制造好和20万次洗涤循环后的SEM图像。

疲劳试验结果如图4a、b所示,证明了摩擦电纱的优异性能。经过20万次疲劳循环后,其RMS功率输出不但没有下降,反而在5万次疲劳循环后由初始值72 ~ 92.5 nW增加,在20万次疲劳循环后由初始值增加到96 nW。这种增加可以归因于PVDF纤维变形成膜状结构导致的接触面积的增加。疲劳测试后通过扫描电镜检查,涂层没有出现任何分层或开裂的迹象(图4b)。此外,由于反复循环引起的变形,纱线直径增加了1.28 mm(增加了67%)。PVDF纤维成膜后,随着纱线直径的增加,摩擦电纱与尼龙6计数材料之间的接触面积增加,从而增加了总功率输出。静电纺PVDF纤维形成的网状结构是确保抗疲劳性能的关键,因为它提供了高顺应性、应力分布和韧性。

该装置包括一个带有搅拌棒的烧杯以模拟洗衣机,并且不添加洗涤剂。在每个洗涤循环后,将摩擦电纱线风干。摩擦电纱线的功率输出是在制造时以及在5和10个洗涤循环后进行测量的。洗涤后未观察到RMS功率输出的显着变化(图4e),这表明PVDF不易因水解而降解,并且洗涤周期对摩擦电纱线的稳定性和性能没有任何显着影响。在5个到10个洗涤周期之间观察到最大功率时,电阻的轻微变化可能是由于洗涤周期内纱线中残留的水少或纱线受到的轻微损坏所致。

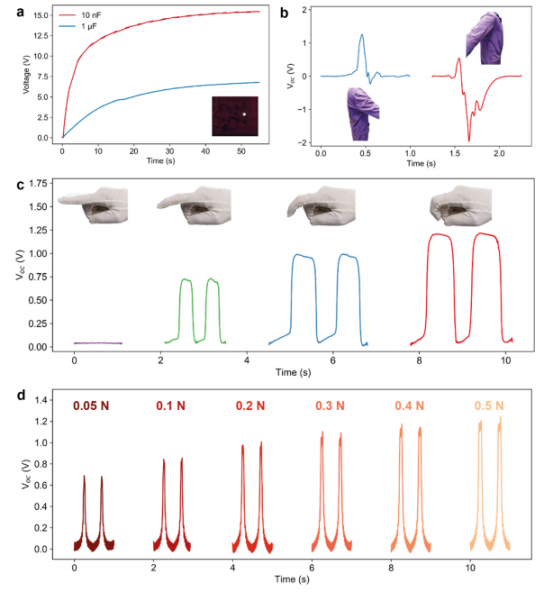

图5.能量收集和智能纺织品传感应用。(a)使用两个不同电容器的摩擦电纱线的电容器充电曲线。采用全桥整流器对输出进行整流。插图显示了由摩擦电纱线供电的LED。(b)使用摩擦电纱线感应手臂运动。通过将纱线放在腋下将其整合到实验室外套中。蓝色和红色曲线分别显示了手臂向前和向后运动引起的Voc。运动方向在插图中显示。(c)演示集成在手套上的摩擦电纱线的触觉电势。将纱线(长度为5cm)连接到手套的食指。(d)摩擦电纱线的力传感灵敏度。使用称重传感器测量所施加的力。

在展示了摩擦电纱的高耐久性后,作者将该装置集成到纺织基材中,以展示在现实生活中的一些潜在应用。首先,通过给不同的电容器充电来展示能量收集的潜力(10nf和1 μF),点亮LED灯(图5a)。在图5b,c中,演示了摩擦电纱作为可穿戴运动传感器的两个应用。传感器通过测量Voc来确定手臂运动的方向(向前和向后)。手指被反复弯曲三个不同的角度来模拟不同的手势。Voc的幅值随弯曲角度的增大而逐渐增大,说明纱线作为潜在触觉传感器的适用性。值得注意的是,尽管在两种应用中使用的是单电极模式,但摩擦电纱产生的电压很容易测量。

论文链接:https://doi.org/10.1021/acsami.1c00983